窄缝内孔镀CrCN:精密强化关键技术

# 窄缝内孔镀CrCN技术:精密部件的表面强化之道

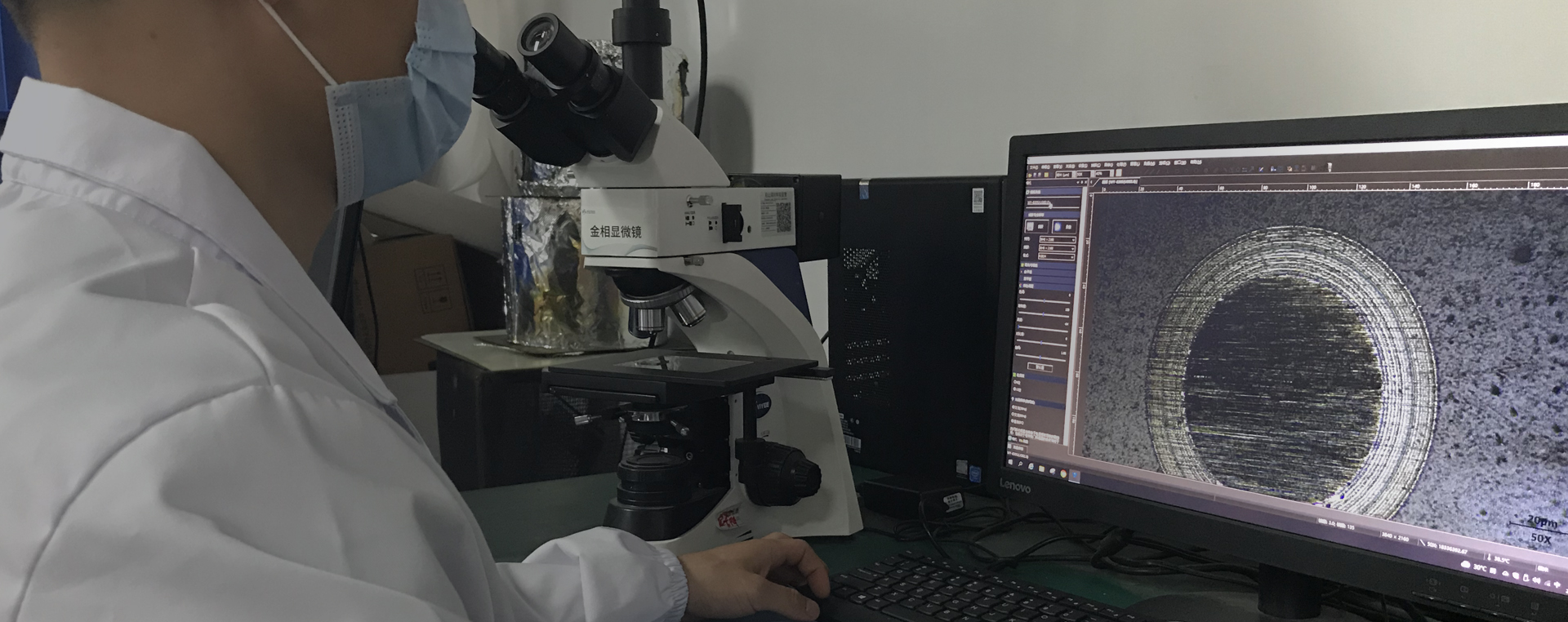

在现代精密制造领域,窄缝内孔镀CrCN技术正成为提升关键零部件性能的核心工艺之一。这种针对狭窄缝隙与内孔表面进行铬碳氮(CrCN)涂层沉积的*技术,通过赋予基材卓越的硬度、耐磨性与耐腐蚀性,显著延长了精密模具、航空航天部件及高端液压元件的使用寿命。

窄缝内孔镀CrCN工艺的实现,高度依赖于*的物*相沉积(PVD)技术。与传统电镀不同,PVD工艺在真空环境中,通过电弧蒸发或磁控溅射铬靶材,并引入碳、氮等反应气体,在部件表面生成一层致密且结合力强的CrCN复合涂层。其核心挑战在于如何让活性粒子均匀、有效地沉积到深孔、窄缝等复杂几何结构的每一个表面。为此,工程师们开发了精密的工装夹具系统与优化的等离子体传输方案,通过*控制基体的旋转、偏压电场与气体流场,确保涂层在难以触及的内壁区域也能实现均匀覆盖。

该涂层之所以备受推崇,源于其优异的综合性能。CrCN涂层通常具有高达2500 HV以上的显微硬度,摩擦系数低,能有效抵抗磨粒磨损与粘着磨损。同时,铬元素提供的致密氧化层赋予了涂层出色的抗腐蚀能力,尤其在含有氯离子的恶劣环境中表现卓越。对于在高压、高磨损工况下工作的窄缝内孔部件——如纺织机械的喷丝板、燃油喷射系统的精密阀芯、医疗器械的微型腔道——这层厚度仅数微米的“铠甲”,能使其寿命提升数倍乃至数十倍。

在实际应用中,窄缝内孔镀CrCN工艺的前处理至关重要。待镀部件必须经过彻底的超声清洗、去油除锈,以确保涂层与基体之间获得*佳的附着力。镀膜过程中,温度通常控制在200℃至500℃之间,这既保证了涂层性能,又避免了对大多数精密合金钢基体造成热损伤。后处理则可能涉及抛光或精研,以恢复部件原有的尺寸精度与光洁度。

随着制造业向高端化、精细化持续迈进,窄缝内孔镀CrCN技术的应用前景愈发广阔。它不仅解决了传统表面处理技术难以在复杂内表面形成均匀强化层的瓶颈,更以环保、*的特性,逐步替代部分有环境污染风险的硬铬电镀工艺。未来,随着脉冲技术、高功率脉冲磁控溅射等新方法的融入,这一技术必将在微机电系统、精密光学器件等更微观、更精密的领域,扮演不可或缺的角色。

18922924269

18922924269