陶瓷零部件镀膜是什么?

# 陶瓷零部件镀膜:提升性能的关键工艺

在现代工业制造领域,陶瓷材料因其优异的耐高温、耐磨损、耐腐蚀和绝缘特性而被广泛应用于航空航天、医疗器械、半导体制造和汽车工业等高精尖领域。然而,纯陶瓷零部件在某些极端工况下仍存在表面强度不足、摩擦系数较高或特定功能缺失等局限。陶瓷零部件镀膜技术正是为解决这些问题而发展起来的关键表面处理工艺,通过在陶瓷基体表面沉积一层或多层功能性薄膜,显著拓展了陶瓷零部件的应用边界。

镀膜技术的原理与分类

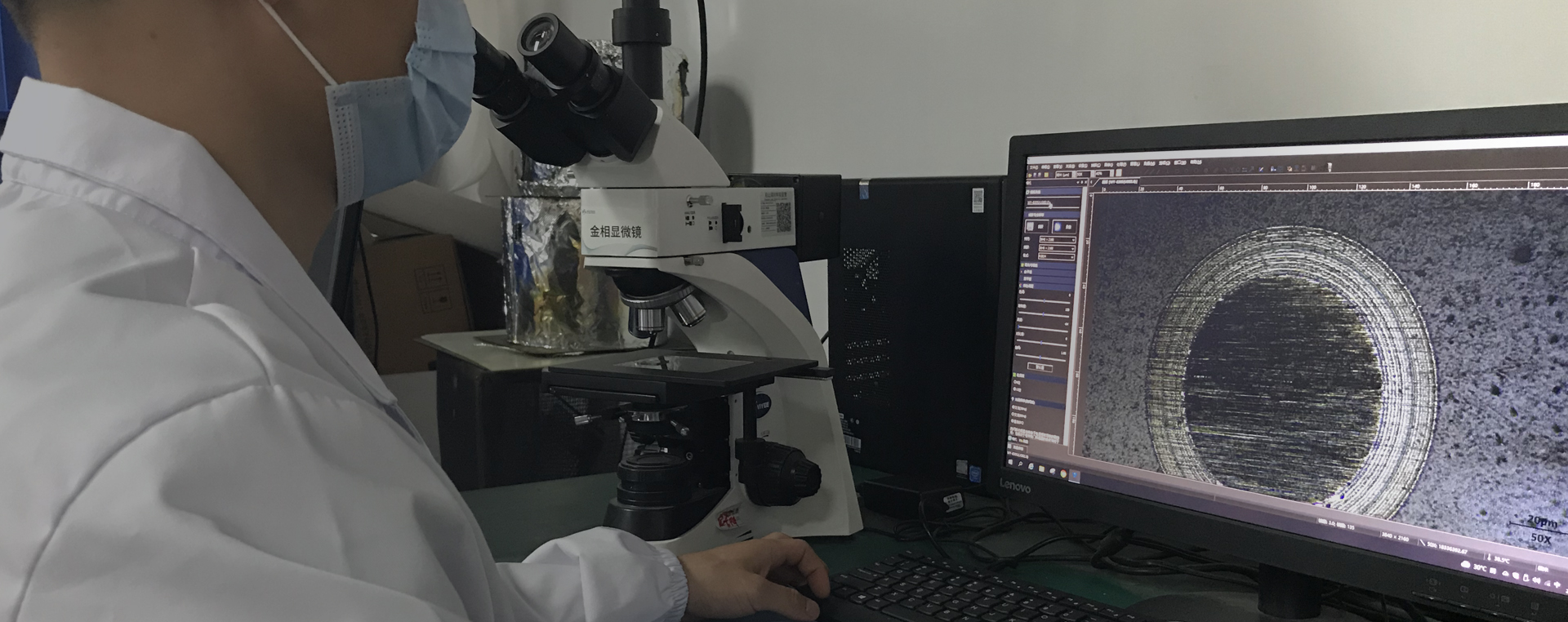

陶瓷零部件镀膜的本质是在陶瓷基底表面附着厚度从纳米到微米级的薄膜材料。这些薄膜可通过物*相沉积(PVD)、化学气相沉积(CVD)、原子层沉积(ALD)和热喷涂等多种技术实现。PVD技术包括溅射镀膜和电弧离子镀,通过在真空环境中将靶材物质以原子或离子形式沉积到陶瓷表面,形成结合力强、致密度高的薄膜。CVD技术则通过气相化学反应在陶瓷表面生成固态沉积层,特别适用于复杂形状零部件的均匀镀膜。ALD作为新兴技术,能实现原子级精度的膜层控制,为纳米级陶瓷器件提供理想解决方案。

功能性镀膜的主要类型

根据应用需求的不同,陶瓷零部件镀膜可分为多种功能类型:

耐磨镀膜:在陶瓷切削工具、轴承和密封件表面沉积氮化钛(TiN)、碳化钛(TiC)或类金刚石碳(DLC)薄膜,可将零部件寿命提高3-10倍。例如,镀有TiN膜的陶瓷刀具能在高速切削中保持刃口锋利度,显著提升加工效率。

热障镀膜:在航空发动机涡轮叶片等高温部件上沉积氧化锆基陶瓷热障涂层,能有效降低基底温度200-300°C,提升发动机热效率和可靠性。

生物相容性镀膜:在医疗植入陶瓷(如髋关节球头)表面沉积羟基磷灰石或氮化钛薄膜,既能提高材料与人体组织的相容性,又能增强植入体的耐磨抗蚀性能。

功能性镀膜:在半导体陶瓷基板上沉积导电或绝缘薄膜,可实现特定的电学性能;在光学陶瓷表面镀制增透膜或反射膜,则可*调控光学特性。

工艺挑战与技术突破

陶瓷零部件镀膜面临的主要挑战在于陶瓷材料本身化学惰性高、表面能低,导致膜基结合力不足。近年来,通过等离子体预处理、激光微织构和梯度过渡层设计等创新技术,已成功解决这一难题。例如,采用电弧离子镀技术在氧化铝陶瓷表面制备Ti/TiN梯度过渡层,可使膜基结合力提升至60N以上,满足极端工况下的使用要求。

此外,多层复合镀膜和纳米结构镀膜成为当前研究热点。通过交替沉积不同材料形成纳米多层结构,可同时赋予陶瓷零部件高硬度、高韧性和抗高温氧化等综合性能。智能镀膜技术还能实现环境响应性功能,如温度自适应润滑膜在高温下自动形成润滑层,大幅降低陶瓷零部件在宽温域内的摩擦系数。

应用前景与产业影响

随着新能源汽车、5G通信和人工智能等新兴产业的快速发展,对高性能陶瓷零部件的需求持续增长。镀膜技术使陶瓷材料从传统的结构件向功能件转变,创造了更高附加值。在第三代半导体领域,镀有金属化薄膜的氮化铝陶瓷基板已成为功率模块的关键散热材料;在量子通信领域,超导镀膜陶瓷腔体可实现极低损耗的微波传输。

未来,陶瓷零部件镀膜技术将朝着智能化、绿色化和集成化方向发展。数字化仿真技术可提前优化镀膜工艺参数,减少试错成本;环保型镀膜工艺将逐步替代传统电镀技术;而与增材制造技术的结合,更将实现“近净成形-表面功能化”的一体化制造,为高端装备制造提供全新的技术解决方案。

`陶瓷零部件镀膜工艺创新`

18922924269

18922924269