革命性橡胶DLC涂层技术

# 橡胶DLC涂层:工业领域的革命性防护技术

在现代工业制造中,材料表面的耐磨性、耐腐蚀性和使用寿命一直是工程师们关注的焦点。橡胶DLC涂层(Diamond-Like Carbon Coating)作为一种新兴的表面处理技术,正以其独特的性能优势,在汽车制造、医疗器械、精密机械等多个领域掀起一场材料防护的革命。

什么是橡胶DLC涂层?

DLC涂层,即类金刚石涂层,是一种在微观结构上兼具金刚石sp³键和石墨sp²键的非晶态碳膜材料。当这种*的涂层技术与橡胶基材结合时,便产生了“橡胶DLC涂层”这一特殊复合材料。这种涂层并非简单地将DLC涂覆在橡胶表面,而是通过特定的界面处理和沉积工艺,在弹性橡胶基底上形成一层坚硬如金刚石、却又能随基材弯曲变形的特殊保护层。

技术原理与制备工艺

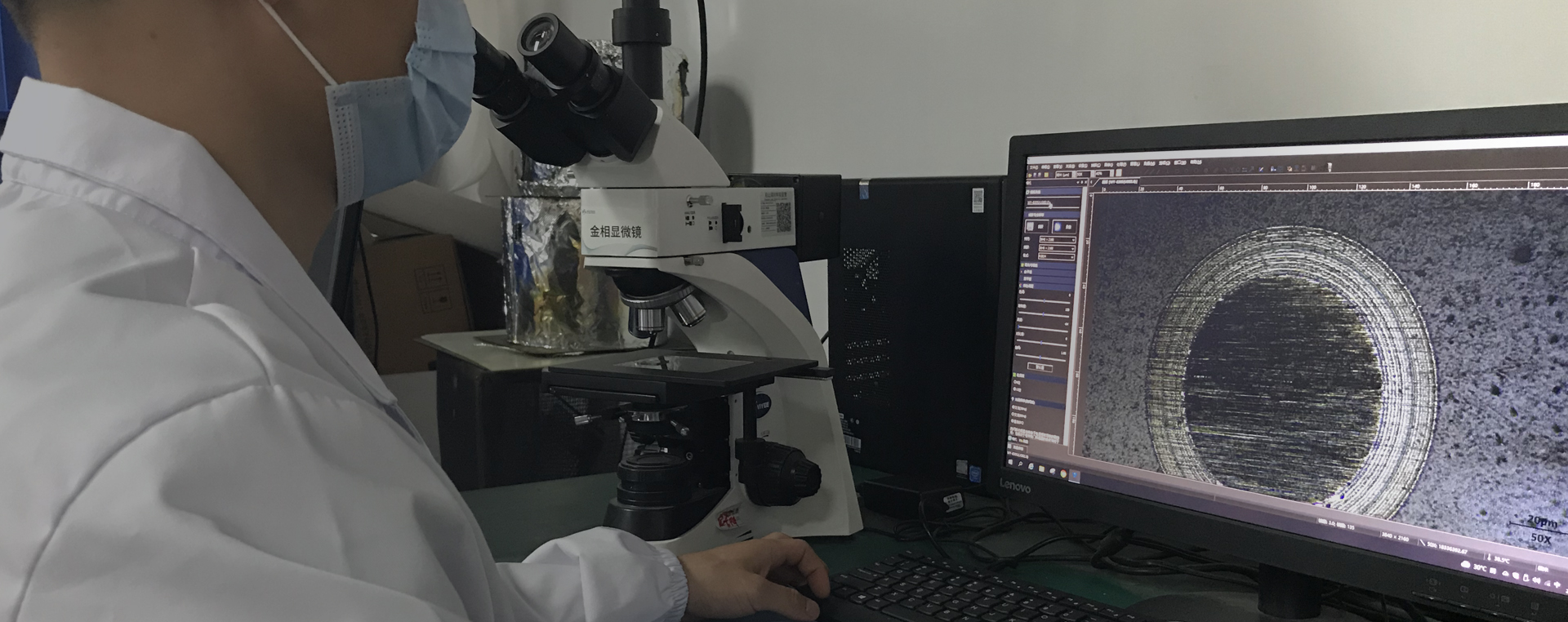

橡胶DLC涂层的制备通常采用物*相沉积(PVD)或等离子体增强化学气相沉积(PECVD)技术。在真空环境中,通过电弧蒸发、磁控溅射或等离子体分解碳氢化合物气体,使碳离子在橡胶表面沉积形成DLC薄膜。这一过程的关键挑战在于解决橡胶与硬质涂层之间弹性模量的巨大差异——橡胶的弹性模量通常为几兆帕,而DLC涂层则高达数百吉帕。

为解决这一难题,研究人员开发了梯度过渡层技术,通过在橡胶与DLC之间制备成分和结构渐变的中间层,有效缓解了应力集中,确保了涂层在橡胶变形时不会开裂或脱落。此外,对橡胶表面进行等离子体预处理,可以显著提高涂层与基底的结合强度,使DLC涂层能够牢固地附着在橡胶制品上。

性能优势与应用领域

橡胶DLC涂层融合了橡胶的柔韧性与DLC涂层的卓越性能,创造出独特的材料特性:

卓越的耐磨性能:DLC涂层的硬度可达20-40GPa,摩擦系数低至0.05-0.15,使橡胶制品的耐磨性提高数倍甚至数十倍。这一特性在汽车密封件、工业输送带等承受频繁摩擦的部件中表现尤为突出。

优异的化学稳定性:DLC涂层对酸、碱、盐等腐蚀性介质具有极强的抵抗能力,显著延长了橡胶制品在恶劣环境中的使用寿命。化工管道密封件、海洋工程橡胶部件因此受益匪浅。

生物相容性与卫生性:DLC涂层*、无致敏性,且表面极其光滑,不易附着*和污物。这一特性使其在医疗导管、食品加工设备橡胶部件等领域得到广泛应用。

改善动态性能:在保持橡胶弹性的同时,DLC涂层还能减少动态使用中的热量积累,提高橡胶制品的抗疲劳性能。这对于减震元件、运动器材等承受循环载荷的产品至关重要。

目前,橡胶DLC涂层技术已在多个行业取得实际应用:在汽车工业中,涂覆DLC的橡胶油封使用寿命延长了3-5倍;在医疗器械领域,DLC涂层的硅胶导管减少了患者感染风险;在精密机械中,DLC涂层的橡胶传动件确保了更稳定、更持久的动力传输。

未来发展趋势

随着纳米技术和表面工程学的进步,橡胶DLC涂层正朝着多功能化、智能化方向发展。研究人员正在探索掺杂金属元素(如钛、钨)或非金属元素(如硅、氟)的复合DLC涂层,以进一步优化其性能。同时,响应性DLC涂层——能够根据环境温度、pH值或电场变化而改变表面特性的智能涂层——也成为研究热点。

此外,绿色制备工艺的开发也备受关注。传统DLC涂层制备需要真空环境且能耗较高,新兴的大气压等离子体沉积技术有望在常压下实现高质量DLC涂层的制备,大幅降低生产成本和能源消耗。

橡胶DLC涂层技术作为材料科学与表面工程的完美结合,正在重新定义橡胶制品的性能边界。随着技术的不断成熟和成本的逐步降低,这一革命性的表面处理技术必将在更广泛的工业领域发挥重要作用,为制造业的转型升级提供强有力的材料支撑。

``

18922924269

18922924269