微观外衣:镀膜工艺重塑表面世界

# 镀膜工艺:微观*的精妙“外衣”

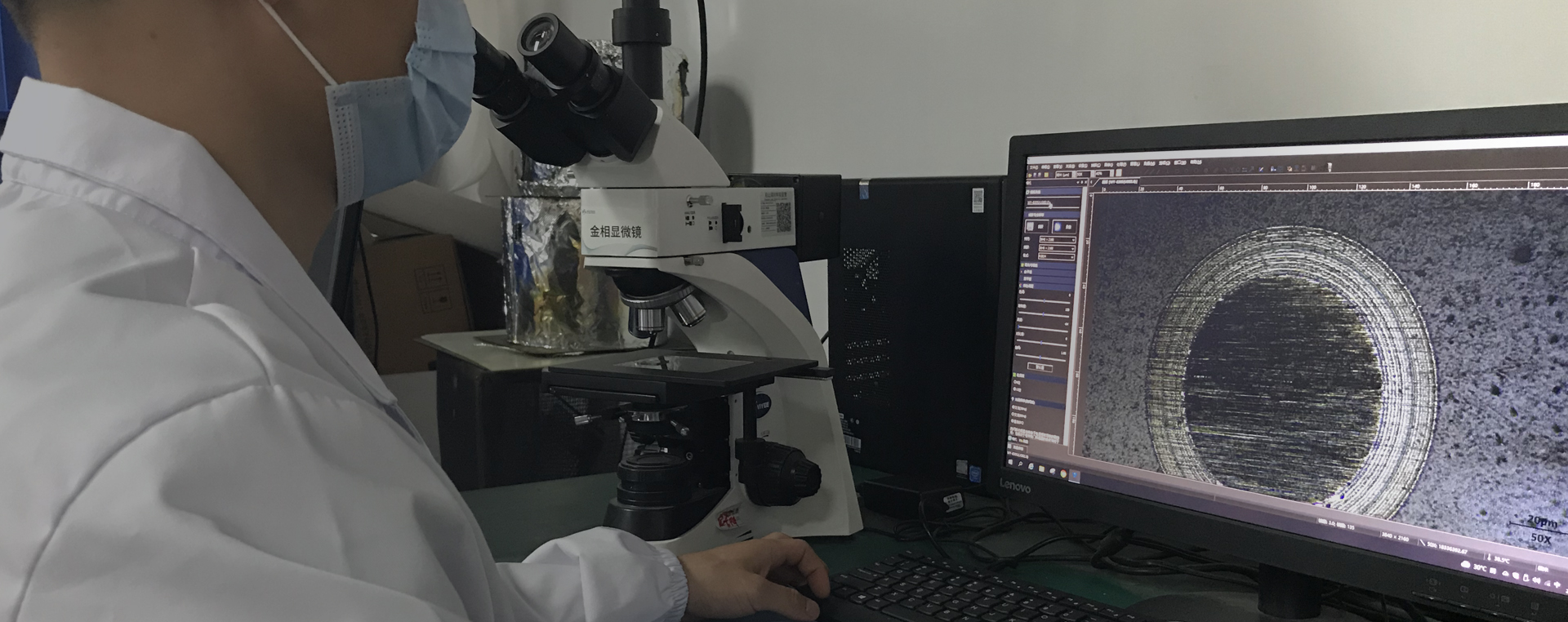

在精密制造与材料科学领域,镀膜工艺宛如一位技艺超凡的裁缝,为各类基材“量身定制”性能卓越的微观外衣。这项技术通过物理或化学方法,在物体表面沉积一层厚度从纳米至微米级的薄膜,从而赋予基材原本不具备的特殊性能,成为现代工业不可或缺的核心技术之一。

工艺原理与主要方法

镀膜工艺的本质是在基体表面构筑一层异质材料层。根据沉积机理不同,主要分为物*相沉积(PVD)和化学气相沉积(CVD)两大技术路径。

物*相沉积如同微观*的“蒸镀”艺术,在真空环境中通过高温蒸发、溅射或离子镀等方式,使靶材原子或分子气化后迁移至基片表面凝结成膜。常见的磁控溅射技术,利用等离子体轰击靶材,使靶原子如细雨般均匀洒落于工件表面,形成结合力强、致密度高的薄膜。这种方法广泛应用于工具镀层、装饰镀层和光学薄膜制备。

化学气相沉积则更像一场精密的表面化学反应。反应气体在基片表面发生化学反应,生成固态薄膜并副产物气体逸出。等离子体增强化学气相沉积(PECVD)通过引入等离子体,使反应能在较低温度下进行,拓展了在热敏感基材上的应用范围。CVD工艺制备的薄膜纯度极高,在半导体集成电路制造中扮演关键角色。

技术演进与现代应用

随着纳米科技发展,镀膜工艺不断突破精度极限。原子层沉积(ALD)技术通过自限制的表面反应,可实现单原子层级别的膜厚控制,为纳米器件制造提供了前所未有的精度。分子束外延(MBE)则在超高真空环境下,如同“垒积木”般逐层生长晶体薄膜,创造了制备超晶格、量子阱等低维结构的能力。

在实际应用中,镀膜工艺的身影无处不在。在光学领域,多层介质膜通过*控制各层厚度,创造出增透膜、反射镜和滤光片,使相机镜头透光率超过99%,激光反射镜反射率达99.9%以上。在切削工具表面,几微米的氮化钛或类金刚石碳膜,能使刀具寿命延长3-10倍,切削速度提高50%以上。航空航天领域,热障涂层保护涡轮叶片在超过熔点的工作环境中正常运行;太阳能电池表面的减反射膜大幅提升光电转换效率。

跨学科融合与未来趋势

现代镀膜工艺已发展为材料科学、物理化学、等离子体工程和精密机械的交叉领域。脉冲激光沉积(PLD)利用高能激光瞬间气化靶材,能保持复杂材料的化学计量比,特别适用于高温超导薄膜、铁电薄膜等功能材料的制备。离子束辅助沉积则通过同步离子轰击,改善薄膜微观结构,提升膜基结合强度。

绿色化与智能化成为镀膜工艺发展新方向。无氰电镀、三价铬镀层等环保技术逐步替代传统污染工艺;闭环控制系统通过实时监测膜厚与成分,实现工艺参数自适应调整;计算材料学通过模拟原子尺度沉积过程,加速新膜系设计与工艺开发。

从智能手机屏幕的疏油涂层到天文望远镜的巨型反射镜,从植入人体的生物相容性涂层到芯片内部的纳米级介电层,镀膜工艺持续推动着技术进步与产业升级。这层看不见的微观外衣,正以无声的方式,重塑着我们可见的*。

``

18922924269

18922924269