短脉冲HiPIMS工艺—超硬CrχN涂层&40.8Gpa

点睛

采用50μs短脉冲HiPIMS工艺,15sccmN2流速下制备的CrxN涂层,能有效避免因反应气体导致的靶材中毒,维持高离化率和高离子轰击。其硬度达到40.8GPa,且结合强度更高,磨损率更低。

引言

传统直流磁控溅射技术制备的CrxN涂层存在柱状晶、孔隙多、硬度偏低(通常15-18GPa)等问题。而HiPIMS技术因能产生高密度等离子体而备受关注,在反应性气体(如N2)环境中,脉冲长度如何协同气体流量,制备出高硬度膜层呢?

解析:

哈尔滨工业大学(深圳)材料科学与工程学院的柏等人采用新铂科技(东莞)有限公司研发的定制化多功能等离子体沉积系统制备出高硬CrxN涂层。以“Influence of pulse length and N2 flow rate on CrxN coatings prepared by HiPIMS”为题发表在《Surface & Coatings Technology》上,其工艺参数如下:

1)基体:304不锈钢,硅片;2)预处理:采用电弧增强辉光放电(AEGD)工艺;3)沉积工艺:靶材:Cr靶,直径60.5mm。工作气体:Ar和N₂。工作气压:0.45Pa;平均靶功率:0.6kW;脉宽:100μs和50μs。基体偏压:-100V。4)沉积过程:先沉积一层约100nm厚的纯Cr过渡层,再在Ar/N₂混合气氛中沉积CrxN层,总厚度约为2μm。基体以20rpm的速度旋转,靶基距为75mm。

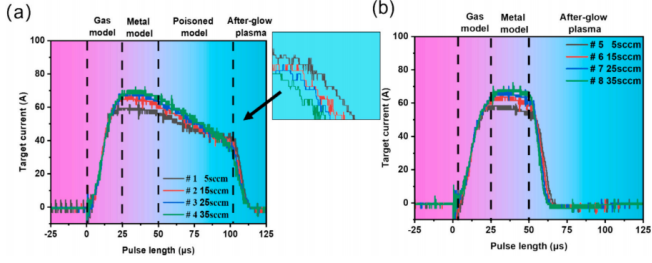

图1 不同HiPIMS放电时阴测得的电流波形,脉冲长度分别为(a)长脉冲(100μs)和(b)短脉冲(50μs)

图1的放电电流波形对比了100μs和50μs脉冲下,不同N2流量时随时间演变的峰值电流。在长脉冲(100μs)模式下,当N2流量较高(如35sccm)时,电流在脉冲中后期(50-100μs)出现显著下降,这是典型的“靶材中毒”特征——靶面形成氮化物,二次电子发射被压制,放电困难。相反,短脉冲(50μs)模式在电流达到峰值(约25μs)后便迅速终止,完好避开了中毒阶段。这意味着短脉冲能维持每个脉冲周期内的、纯净的金属Cr溅射和高电离率。峰值电流得以保持(如65-68A),确保了等离子体中高浓度的Cr+离子。

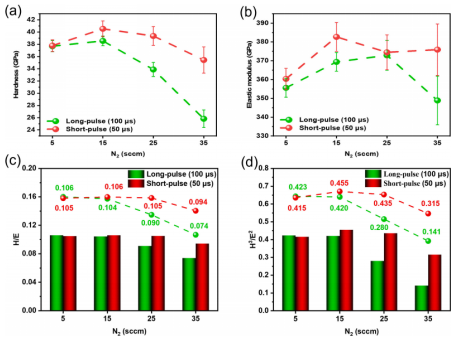

图2 (a)不同氮气2流速和脉冲长度沉积的CrxN涂层的硬度,(b)弹性模量,(c)H/E,(d)H3/E2参数

无论哪种脉冲,硬度都随N2流量先增后降,在15sccm时达到峰值。但短脉冲的硬度(40.8GPa)显著高于长脉冲(38.56GPa)。更值得注意的是两个韧性的相关参数:H/E(抗弹性变形能力)和H3/E2(抗塑性变形抗力),短脉冲涂层在这些数值上也是领·先的。15sccm的N2是形成高硬度Cr2N相的化学计量比窗口。短脉冲凭借其更高的离子通量,在膜层生长中施加了更强烈的离子轰击。这产生了三大效果:细化晶粒;增加涂层致密度(无柱状结构);引入有益残余压应力。三者共同作用,不仅提升了硬度,同时也提升了涂层的韧性(即更高的H³/E²值),使其在承受载荷时更不易开裂。

结论与延伸

1.用50us的短脉冲,能提前结束放电,这样就能有效避免靶材“中毒”,还能一直维持住又高又稳的等离子体密度和金属离子通量。

2.100us的长脉冲,在氮气流量较高的时候,靶材“中毒”几乎是没法避免的。这会让离子轰击的力度变弱,涂层容易长出粗大的柱状晶,后面就会拖累涂层的力学性能和摩擦学性能。

3.在短脉冲(50us)+氮气流量(15sccm)的条件下,做出来的CrxN涂层,内部结构更致密、没有那种柱状的纹路,晶粒也更细小。靠这些优势,涂层能达到40.8GPa的很高的硬度。

18922924269

18922924269