六甲基二硅氧烷(HMDSO)前驱体制备耐腐蚀薄膜

引言

金属制品是生活中不可或缺的,大到轮船飞机,小到铁钉螺丝。现代工业的发展,是以金属为骨骼,但是金属在使用过程中极易腐蚀。防腐蚀工艺有很多种,真空镀膜就是其一。使用PVD技术在表面镀一层耐腐蚀膜层,对平面或者结构简单的零件可以起到很好的保护作用;对于结构复杂,要求所有表面镀上保护膜时,CVD因其本身原理往往有着更好的绕镀性以及覆盖率。以六甲基二硅氧烷(HMDSO)为前驱体,通过PACVD技术,可以在金属表面制备一层耐腐蚀薄膜。

内容

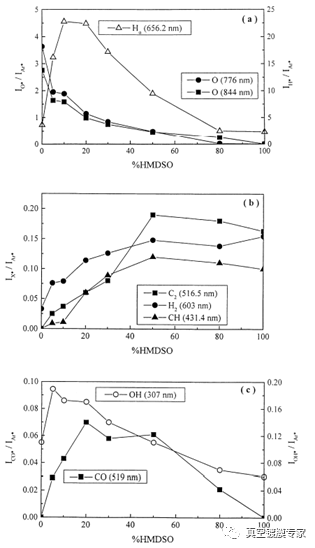

在HMDSO/O2气氛制备薄膜过程中,HMDSO作为硅源,其在离子化过程中,还存在大量H,OH,C基团。C. Vautrin-Ul [1] 等人以2.45GHz微波作为离子源,研究了HMDSO/O2比例对生成薄膜成分以及耐腐蚀性能的影响。图1为OES测量不同HMDSO/O2比例下气体离子化情况。我们可以看到,随着HMDSO比例提高,等离子中的C基团增加,O基团下降。这种变化对于膜层成分有重要影响。在HMDSO比例低时(大约20%),膜层接近氧化硅;而在HMDSO比例高时(大约80%),膜层更接近聚合物。

图1 不同HMDSO/O2比例下气体离子化

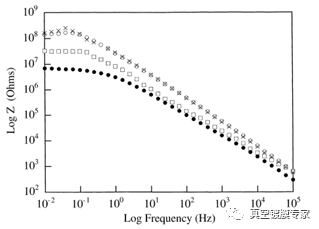

针对不同比例的HMDSO/O2气氛条件,C. Vautrin-Ul [1]等人分析了其腐蚀性,如图2。当HMDSO比例为80%,阻抗达到最大值,代表其耐腐蚀性能达到最大,随着HMDSO比例降低,阻抗也跟着降低,耐腐蚀性能下降。

图2 不同HMDSO/O2比例条件下的膜层EIS图 (□) HMDSO/O2 100/0,(×) HMDSO/O2 80/20,(○) HMDSO/O2 50/50, (●) HMDSO/O2 20/80HMDSO/O2比例下气体离子化

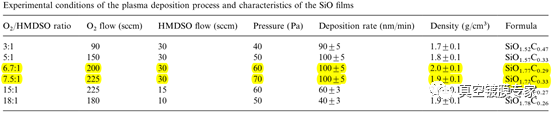

尽管提高HMDSO/O2比例有利于生成更加耐腐蚀的类聚合物膜层,但是其硬度却下降。D. Hegemann [2]等人以RF电源作为离子源,研究了不同HMDSO/O2比例沉积的膜层性能(如图2)。在O2/HMDSO比例为6.7:1时,膜层硬度为5.8±1.4GPa,

图2 不同O2/HMDSO比例制备的膜层性质

杨氏模量为42.1±8.8GPa,与氧化硅相似(硬度9-10GPa,杨氏模量69.3±0.4GPa)。同时,膜层密度1.9-2.0 g/cm3,接近氧化硅密度2.2g/cm3。通过FTIR分析,发现O2/HMDSO比例超过6:1时,膜层中仅有Si-O以及Si-CHn(n=2,3),可以推测膜层成分为SiO2,但有部分O原子被Si-CHn(n=2,3)代替。随着O2/HMDSO比例降低,膜层中发现Si-H,这就导致膜层硬度下降。

结论

A HMDSO/O2比例不同,会造成膜层成分不同。在HMDSO比例80% 时膜层接近聚合物,耐腐蚀性能最强,但是硬度降低;在膜层比例20%时,膜层接近氧化硅,耐腐蚀性能有所降低,但是硬度最高B 在使用HMDSO作为前驱体制备耐腐蚀膜层时,应根据具体性能要求选择合适HMDOS/O2比例,调控膜层耐腐蚀能力和硬度以达到使用标准。

18922924269

18922924269