HiPIMS技术和dcMS技术在微孔内表面制备TiAlN薄膜的对比

新铂科技,聚焦高能等离子体表面工程硬件和工艺。

润滑油常用来提高微成形(金属冲压工艺尺寸的小型化)模具的使用寿命与加工精度,但是从污垢处理、产品污染和不稳定成型性的角度来看,无润滑油微成型工艺是行业的一个强烈需求。这就要求在模具的微孔内表面均匀制备具有抗黏着、高韧性和耐磨损的润滑防护薄膜。虽然在非平面的均匀性上 CVD技术比PVD技术具有更大的优势,但薄膜性能和基底温度并不适用于微模具制造。高能脉冲磁控溅射(HIPIMS)技术是一种能够获得高电离度的新型PVD工艺,利用这一技术在微孔内壁制备硬质耐磨涂层可以解决润滑剂在微尺度成形中的低效(尺度效应)。相比于传统的dcMC(直流磁控溅射)技术,HIPIMS沉积的TiAlN薄膜微观结构致密,表面光滑,即使在微孔内壁也具有更高的硬度。此外,摩擦试验和划痕试验也表明该薄膜在基底上具有良好的耐磨性和结合强度。同时HIPIMS沉积的微模具相比于dcMS具有更优异的抗黏着性能。

1)与dcMS相比,HIPIMS等离子体的离子能量更高,分布更广泛,薄膜在微孔内表面具有更好的均匀性并具有超致密结构;

2)由于HIPIMS等离子体溅射粒子的高初始动能诱导了薄膜生长过程中有效的动量转移,并提高了吸附原子的迁移率。

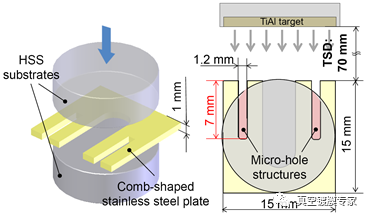

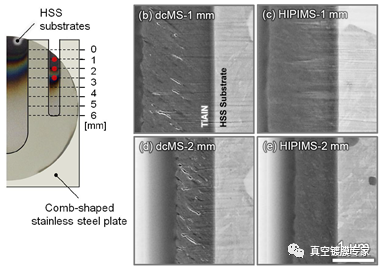

为模拟微成形模具的微孔结构,并实现亚毫米尺度的闭合功能,将梳状不锈钢板夹在2个HSS(高速钢)衬底之间,实现了面积为1mm × 1.2 mm、深度为7mm的微孔,如图1所示。详细研究了距离孔口1 ~ 3 mm一定深度处(图2a)微孔内壁薄膜的特性。图2 b-e所示为距离微孔入口1和2 mm处内壁沉积时TiAlN薄膜的FE-SEM截面图像。dcMS薄膜由于出现多孔的微观结构,因此薄膜本身的密度相对较低。根据蒙特卡罗模拟结果,倾斜衬底的阴影效应导致倾斜结构的薄膜密度降低,这表明沉积在dcMS中的离子具有相对较低的能量。而HIPIMS沉积的TiAlN薄膜,在1和2 mm处都观察到显著的致密结构。HIPIMS沉积过程中薄膜的垂直生长主要是依靠衬底偏压来调控金属的电离通量。由于HIPIMS等离子体溅射粒子的高初始动能诱导了薄膜生长过程中有效的动量转移,并提高了吸附原子的迁移率。除了金属离子轰击效应外,这些高能粒子甚至在亚毫米范围的小孔侧壁也有助于薄膜生长的致密化。

图1.HSS衬底亚毫米尺度孔结构示意图.

图2. 利用dcMS和HIPIMS沉积在距离微孔入口1 mm和2 mm处内表面上的TiAlN薄膜的FE-SEM截面图像(a)观察位置和沉积时的HSS衬底;(b)dcMS-1 mm ;(c)HIPIMS-1 mm;(d)dcMS-2 mm;(e)HIPIMS-2 mm.

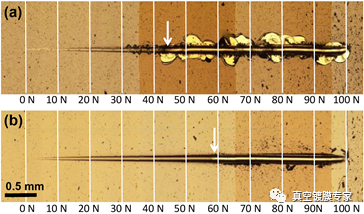

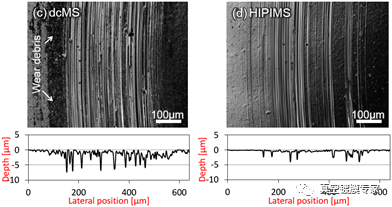

图3为dcMS和HIPIMS制备的TiAlN薄膜的划痕和磨痕结果。由于HIPIMS工艺中高能离子的比例高于dcMS,因此HIPIMS等离子体提高了基片表面的清洁度,增强了薄膜结合力。与HIPIMS沉积的薄膜相比,dcMS沉积的TiAlN膜具有较严重的磨粒磨损。来自SUJ2钢球的富氧磨屑堆积在磨痕轨迹的边缘并因高温而氧化,硬质的氧化铁颗粒将形成三体磨损机制,同时由于dcMS沉积膜的硬度较低,导致薄膜的磨粒磨损增加。此外,由于薄膜的磨屑会形成TiO2或Al2O3等氧化物,dcMS薄膜出现进一步磨粒磨损。由于HIPIMS沉积膜具有高密度、高硬度的特性,可以抑制了滑动过程中的三体磨粒磨损。综上所述,利用HIPIMS制备的TiAlN薄膜在结合强度和耐磨损方面的性能相比于dcMS沉积更具优势。

图3. dcMs和HIPIMS制备的TiAlN薄膜的划痕和磨痕结果

18922924269

18922924269