管道内壁涂层:工业脉络守护者

管道内壁涂层:构筑工业脉络的隐形卫士

在现代工业体系中,管道如同城市的“血脉”,承担着输送各类介质(如水、石油、天然气、化工原料等)的重任。然而,管道内壁长期与输送介质接触,极易面临腐蚀、结垢、磨损等诸多挑战,这不仅影响输送效率,更直接威胁到整个系统的*性与使用寿命。管道内壁涂层技术,正是应对这些挑战、守护工业“生命线”的关键解决方案。

一、涂层技术的核心使命:防腐与防护

腐蚀是管道*主要的“敌人”。无论是埋地钢管的电化学腐蚀,还是化工管道内介质的化学腐蚀,都会导致管壁减薄、穿孔甚至引发泄漏事故。高性能的管道内壁涂层,如环氧树脂、聚乙烯、聚氨酯等,通过在金属基体与腐蚀介质之间形成一道连续、致密、化学惰性的屏障,有效隔绝水分、氧气、酸碱盐等腐蚀因子的侵蚀,从根本上延长管道寿命。对于输送饮用水的管道,食品级环氧涂层还能防止金属离子溶出,确保水质*。

二、提升输送效率:从“粗糙”到“光滑”的革新

管道内壁的粗糙度直接影响介质的流动阻力。未经处理的金属管内壁微观上凹凸不平,易导致流体湍流、能量损耗。此外,输送特定介质(如原油、矿浆)时,内壁容易结垢或结蜡,进一步缩小通径,增加泵送能耗。应用内壁涂层,尤其是如玻璃鳞片衬里或特种光滑聚合物涂层,能显著降低表面粗糙度,创造超滑表面。这不仅能减少流体摩擦阻力,实现节能降耗,更能有效抑制水垢、微生物粘泥以及石蜡等沉积物的附着,保持管道长期通畅,降低维护清洗频率与成本。

三、适应多元化需求的涂层材料与技术

针对不同的工况,涂层材料与施工工艺也呈现出多样性。例如:

* 环氧树脂涂层:附着力强、耐化学性优异,广泛用于输水、油气管道。

* 聚氨酯涂层:兼具高耐磨性与柔韧性,适用于矿浆、粉体输送管道。

* 水泥砂浆衬里:成本较低,常用于大口径输水管道的内防腐,并能调节水的pH值。

* 双组分液体涂料:可采用喷涂、旋涂等工艺,适合复杂管系及现场修复。

* 熔结环氧粉末(FBE):通过静电喷涂与高温固化,形成一层坚硬、耐用的保护膜,是长输油气管道的标准配置之一。

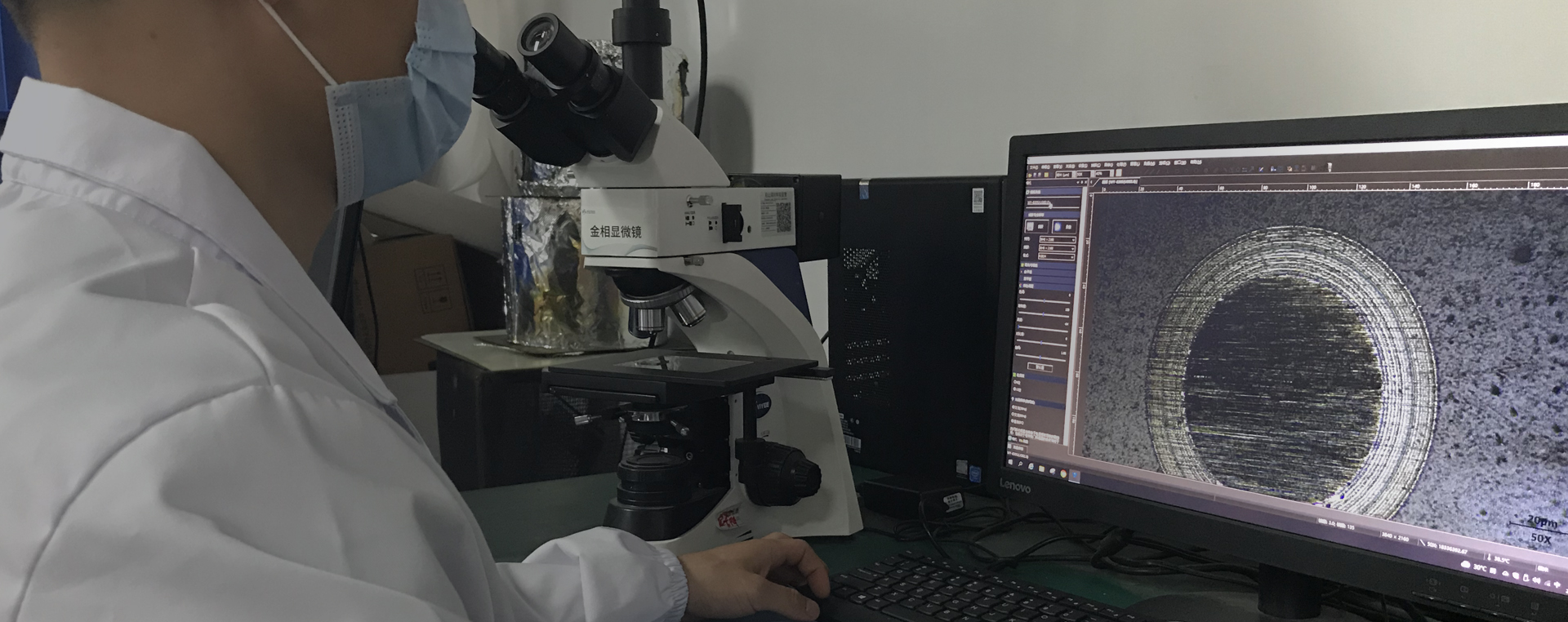

四、严谨的施工流程与质量把控

涂层的成功应用,离不开严谨的施工工艺。其流程通常包括:表面处理(如喷砂除锈至规定清洁度和粗糙度)、环境控制(温度、湿度)、涂层涂覆(确保均匀无漏点)以及固化养护。每一道工序都需严格把控,任何瑕疵都可能成为防护体系的薄弱环节。现代化的检测技术,如电火花检漏、内窥镜摄像等,为涂层质量的*终验收提供了可靠保障。

综上所述,管道内壁涂层虽隐匿于视线之外,却是现代工业基础设施不可或缺的组成部分。它以其卓越的防护性能与功能拓展,默默守护着能源动脉与资源通道的畅通与*,为工业生产的可持续发展提供了坚实保障。

18922924269

18922924269