真空镀膜技术:现代工业的精密保护层

真空镀膜是一种在真空环境下,通过物理或化学方法在基材表面沉积薄膜的技术。这项技术广泛应用于电子、光学、航空航天、汽车制造等领域,为产品提供耐磨、防腐、导电、光学调节等功能性涂层。

真空镀膜的核心原理是利用真空环境减少气体分子对镀膜过程的干扰。在真空条件下,材料通过蒸发、溅射或离子镀等方式从源物质转变为气相,随后在基材表面凝结形成均匀薄膜。常见的真空镀膜方法包括物*相沉积(PVD)和化学气相沉积(CVD)。

PVD技术中的真空镀膜工艺主要包括热蒸发镀膜、电子束蒸发镀膜和磁控溅射镀膜。热蒸发镀膜是*早开发的真空镀膜技术,适用于铝、银等低熔点金属的镀制。电子束蒸发镀膜则能处理高熔点材料,如钨、钼等。磁控溅射镀膜因其成膜质量高、附着力强,已成为当前真空镀膜领域的主流技术。

CVD技术则通过化学反应在基材表面生成薄膜。这种真空镀膜方法能在复杂形状的工件上形成均匀涂层,特别适合半导体器件和工具镀膜。等离子体增强化学气相沉积(PECVD)结合了等离子体技术,进一步降低了反应温度,拓展了真空镀膜的应用范围。

真空镀膜技术在光学领域发挥着重要作用。通过*控制薄膜厚度和折射率,可以制造增透膜、反射膜、滤光片等光学元件。智能手机屏幕的防指纹涂层、相机镜头的多层镀膜都是真空镀膜技术的典型应用。

在电子工业中,真空镀膜用于制造集成电路、平板显示器、太阳能电池等。半导体器件中的金属布线、绝缘层都依赖高精度的真空镀膜工艺。特别是近年来兴起的柔性电子技术,更离不开高性能的真空镀膜解决方案。

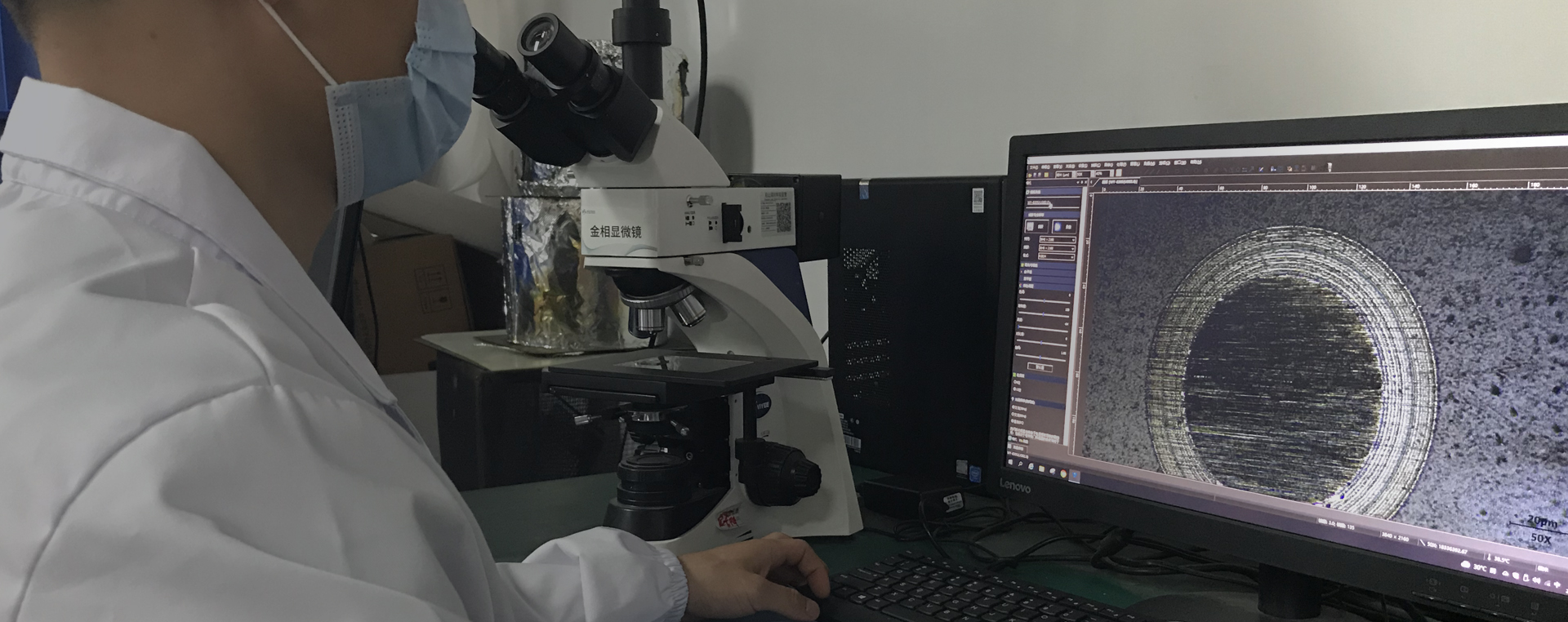

工具和机械零件的表面强化是真空镀膜的另一重要应用。通过沉积TiN、TiAlN等硬质薄膜,可显著提高刀具、模具的耐磨性和使用寿命。汽车发动机部件、航空航天零部件也常采用真空镀膜技术进行表面处理。

随着纳米技术的发展,真空镀膜工艺正朝着更精密、更智能的方向发展。原子层沉积(ALD)技术可实现单原子层级别的控制,为下一代纳米器件制造提供了可能。同时,绿色环保的真空镀膜技术也受到越来越多的关注。

真空镀膜设备的自动化程度不断提高,现代镀膜系统集成了精密控制、在线监测、人工智能优化等功能。这些进步使得真空镀膜技术能够满足日益增长的工业需求,为各行业提供更优质的表面工程解决方案。

18922924269

18922924269