聚合物DLC薄膜(低温涂层)是什么?

# 聚合物DLC薄膜:低温涂层技术的革新突破

在当今材料科学领域,聚合物DLC薄膜(类金刚石碳薄膜)正以其独特的性能组合引发广泛关注。传统DLC薄膜虽具有高硬度、低摩擦系数和优异耐磨性,但其沉积通常需要高温工艺(300°C以上),限制了在热敏感基底上的应用。而低温涂层技术的突破,彻底改变了这一局面。

技术原理与制备方法

聚合物DLC薄膜的低温沉积技术核心在于巧妙平衡能量输入与化学反应。通过等离子体增强化学气相沉积(PECVD)技术的优化,研究人员将沉积温度成功降低至80°C以下,甚至可在室温条件下进行。这一突破得益于新型前驱体的开发与等离子体参数的*调控。

在低温工艺中,采用苯、甲苯等芳香族化合物或甲烷与氢气的混合气体作为碳源,通过射频或微波等离子体在低功率条件下离解,形成富含sp³键的碳原子网络。关键创新在于引入硅、氟等掺杂元素,这些元素不仅降低了薄膜内应力,还促进了在低温下的致密化过程。同时,采用脉冲偏压技术替代传统直流偏压,有效控制离子轰击能量,避免基底过热。

性能特点与优势

低温制备的聚合物DLC薄膜保留了传统DLC的优良特性,同时展现出独特优势。其硬度可达15-25 GPa,摩擦系数低至0.05-0.15,耐磨性能优异。由于沉积温度大幅降低,该技术可在工程塑料(如聚碳酸酯、PMMA)、弹性体、精密电子元件乃至生物医用材料表面成功涂覆。

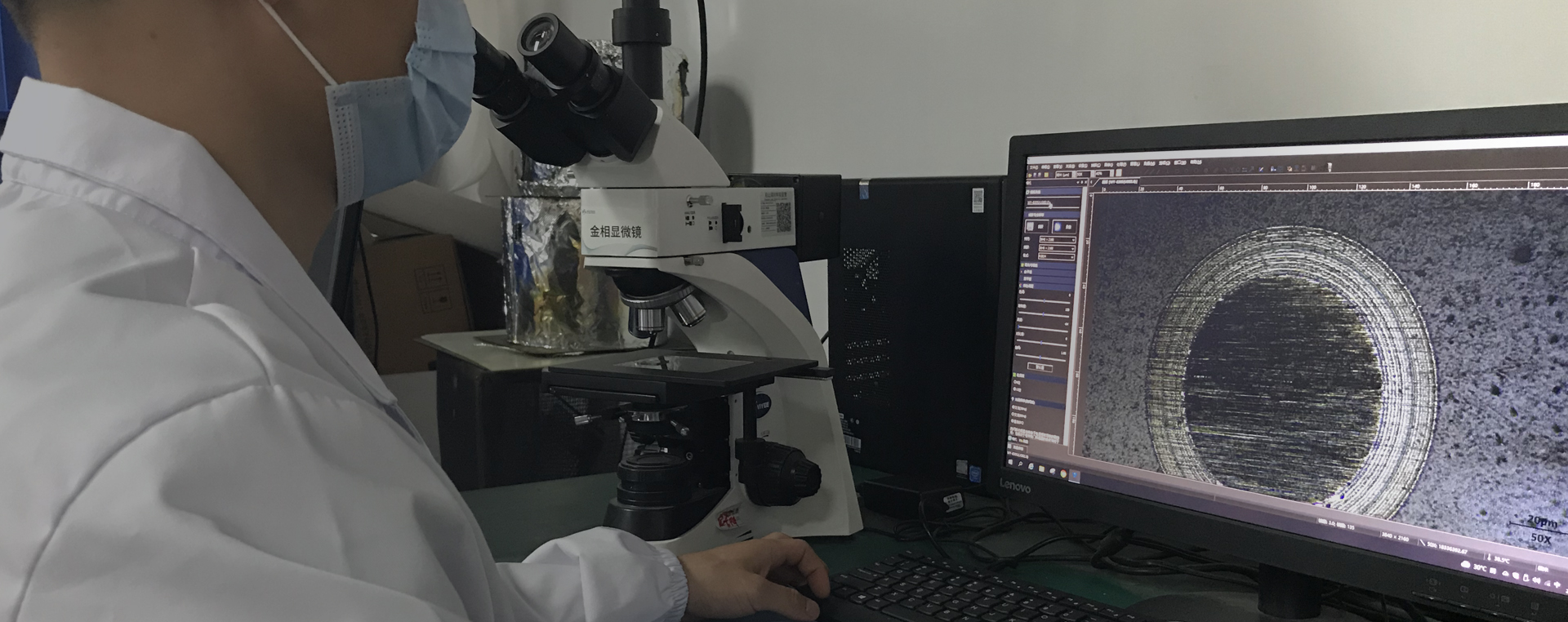

特别值得关注的是,低温工艺使薄膜具有更优异的界面结合性能。通过梯度过渡层设计,薄膜与基底之间的热应力显著降低,结合力提高30%以上。此外,低温沉积的聚合物DLC薄膜表现出更好的均匀性和更低的缺陷密度,表面粗糙度可控制在纳米级别。

应用领域拓展

低温涂层技术的突破极大拓展了聚合物DLC薄膜的应用边界。在消费电子领域,该薄膜已成功应用于智能手机屏幕保护、可穿戴设备外壳防刮擦涂层,在不损伤塑料组件的前提下提供金刚石级防护。

医疗器械行业是另一重要应用领域。低温DLC薄膜可涂覆于内窥镜镜头、手术器械表面,赋予其生物相容性、抗凝血性和耐磨性,且不影响器械的力学性能。汽车工业则将其用于塑料透镜、仪表盘等内饰件的功能性涂层。

在精密光学领域,低温DLC薄膜作为增透膜和保护膜应用于热敏感光学元件,如红外透镜、聚合物光导等。能源领域则探索其作为锂离子电池集流体保护层的潜力,提高电池*性和循环寿命。

技术挑战与未来展望

尽管低温聚合物DLC薄膜技术取得显著进展,仍面临沉积速率较低、大面积均匀性控制等挑战。当前研究聚焦于新型前驱体开发、等离子体源创新以及工艺优化。例如,采用高密度等离子体源可在维持低温的同时提高沉积速率;而原子层沉积与PECVD的结合则有望实现原子级精度的薄膜控制。

未来,随着对低温沉积机理的深入理解,聚合物DLC薄膜性能将进一步提升。智能响应型DLC薄膜、自修复功能涂层等创新概念正在实验室中孕育。可以预见,这一技术将在柔性电子、生物医学植入物、航空航天等前沿领域发挥更大价值,推动材料表面工程进入新的发展阶段。

`聚合物DLC薄膜:低温涂层技术新突破`

18922924269

18922924269