精密镀膜工艺:提升材料性能的关键技术

镀膜工艺是一种在材料表面沉积薄膜的技术,广泛应用于光学、电子、航空航天等领域。通过*控制薄膜的厚度、成分和结构,镀膜工艺能够显著改善材料的表面性能,如耐磨性、耐腐蚀性、光学特性等。

常见的镀膜工艺包括物*相沉积(PVD)、化学气相沉积(CVD)、电镀和溶胶-凝胶法等。其中,PVD技术通过真空蒸发、溅射或离子镀等方式,在基材表面形成均匀的薄膜。这种工艺特别适用于高精度光学镜片和刀具涂层的制备。

CVD工艺则利用化学反应在基材表面生成薄膜,适用于高温环境下的涂层制备。例如,在半导体行业中,CVD工艺被广泛用于沉积硅、氮化硅等薄膜材料。电镀工艺则通过电解液中的金属离子还原,在导电基材上形成金属涂层,常用于防腐和装饰领域。

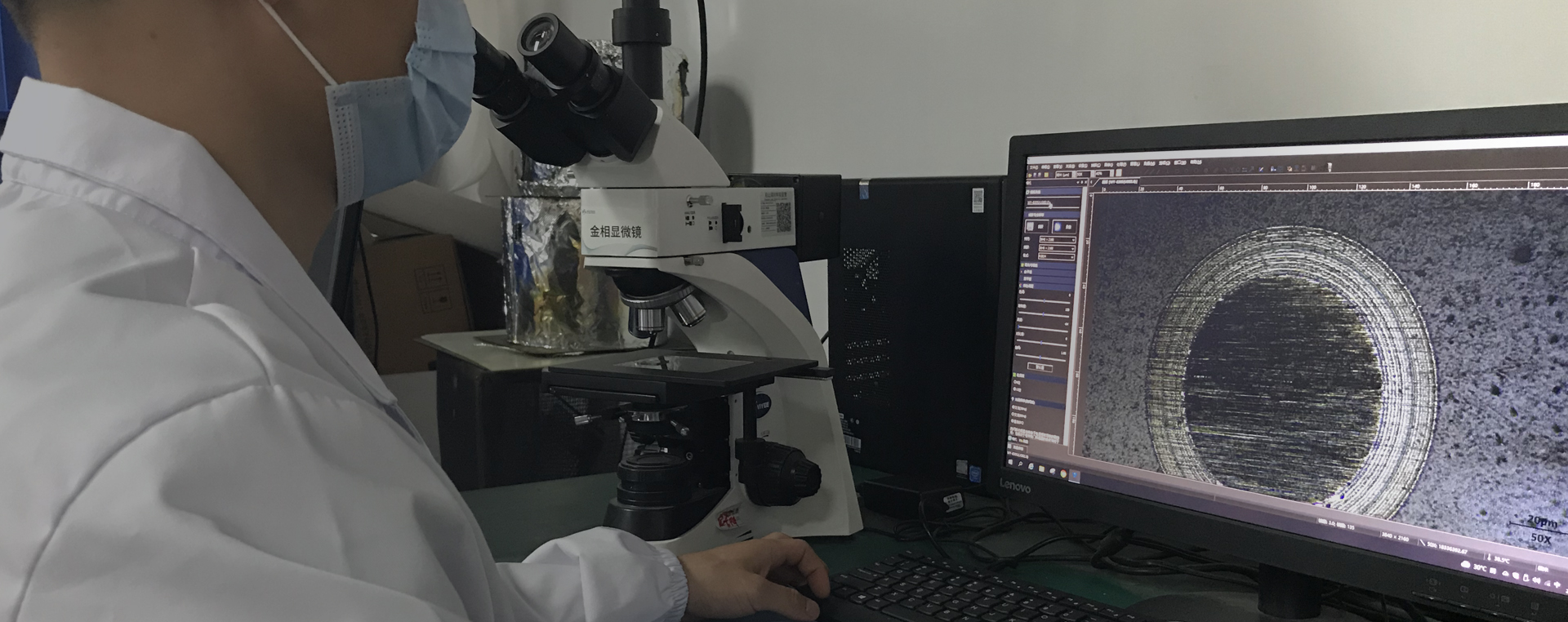

镀膜工艺的核心在于对薄膜厚度和均匀性的*控制。现代镀膜设备通常配备高精度的监控系统,如石英晶体微量天平和光学监控技术,确保薄膜的厚度误差控制在纳米级别。此外,镀膜过程中的温度、压力和气体流量等参数也需要严格调控,以获得理想的薄膜性能。

在光学领域,镀膜工艺被用于制备增透膜、反射膜和滤光片等。例如,相机镜头上的多层增透膜可以减少光反射,提高成像质量。在电子领域,镀膜工艺用于制备集成电路中的金属互连层和绝缘层,直接影响器件的性能和可靠性。

随着科技的进步,新型镀膜工艺不断涌现。原子层沉积(ALD)技术通过交替通入前驱体气体,实现原子级别的薄膜控制,适用于高深宽比结构的涂层制备。此外,等离子体增强化学气相沉积(PECVD)技术结合等离子体激发,可以在较低温度下制备高质量薄膜,拓展了镀膜工艺的应用范围。

镀膜工艺的发展也面临一些挑战,如薄膜与基材的附着力、薄膜应力的控制以及大规模生产的成本问题。研究人员正在通过优化工艺参数、开发新型材料和改进设备设计来解决这些问题。未来,镀膜工艺将在新能源、生物医学和柔性电子等领域发挥更大作用。

总之,镀膜工艺作为表面工程的重要组成部分,对提升材料性能和拓展应用场景具有重要意义。随着技术的不断创新,镀膜工艺将继续推动多个行业的发展,为现代科技提供更多可能性。

18922924269

18922924269